Kde je umístěn lak vozu Škoda Octavia?

Pro správnou údržbu antikorozního nátěru automobilu je potřeba vědět, jaké materiály a technologii výrobce při nanášení nátěru použil. Na úvod je třeba zdůraznit, že ŠKODA Automobilový závod as v současné době používá technologii čtyřvrstvého lakování (tři vrstvy jsou tvořeny vodou ředitelnými materiály). Tato technologie je navržena s maximálním ohledem na životní prostředí – jak v nejširším slova smyslu, tak na pracovišti výrobce automobilů. Technologické vybavení patří k nejmodernějším v Evropě.

Vysoká korozní odolnost povlaku je umocněna tím, že plechové výlisky, ze kterých je karoserie vyrobena, jsou vyrobeny převážně z pozinkovaného plechu. Samotný nátěr se nanáší na již polotovar karoserie, tzn. na rám s nainstalovanými dveřmi, blatníky a kapotou.

Aby povlak správně přilnul k plechům karoserie, je na konci montáže předem připraven. První operací je důkladné odmaštění a aktivace povrchu, následuje fosfátování celého těla. Při ponoření celého tělesa se vytvoří vrstva jemně krystalického trikationtového fosfátu (zinek, mangan, nikl). Tím je zajištěna přítomnost fosfátové vrstvy ve všech dutinách a na spodní části těla.

Následuje bezchromová pasivace a oplach v demineralizovaných vodních lázních.

Poté se při opakovaném ponoření elektrochemickým procesem (katoforézou) uvolní vrstva základní barvy na celé karoserii, a to na všech površích a v dutinách karoserie.

Nanesený základní nátěr má všude stejnoměrnou tloušťku, na povrchu od 17 do 25 mikronů, v dutinách minimálně 12 mikronů. Tato vrstva zajišťuje za prvé dokonalou přilnavost další vrstvy a za druhé vynikající ochranu proti korozi.

Další operací je bezodpadové mytí ultrafiltrátem ze základní barvy. Tato lázeň cirkuluje mezi mycím prostorem a vanou, ve které se katoforetická barva uvolňuje na karoserii, a to ve zpětném toku. Poté se těleso pohybuje po lince, kde se nakláněním v podélném směru a profukováním stlačeným vzduchem zbavují přebytečné kapaliny z lázně.

Nakonec se výsledný film vytvrzuje po dobu 30 minut při tělesné teplotě 180 °C. V tomto případě dochází ke strukturování (polymeraci) pryskyřic obsažených v nátěru. Katoforeticky izolovaná základní barva je nositelem antikorozní ochrany a umožňuje jako jeden z faktorů poskytnout desetiletou záruku na antikorozní odolnost karoserie. V další části pracovní linky je na každé těleso nanesena těsnící hmota bez rozpouštědla (plastisol na bázi měkčeného PVC). Aplikuje se ve formě perliček do spár a spár, na spodek podlah a vložek blatníků nástřikem. Okraje dvířek a kapoty jsou dále na dopravníku utěsněny plastizolem. Plastisol má vynikající přilnavost, vysokou odolnost proti solným roztokům a mechanickému poškození abrazivními látkami. Má také velkou výdrž. Po nanesení plastizolu je tělo podrobeno předgelovatění, což je fyzikální a chemický proces restrukturalizace povlaku. Probíhá při teplotě 120 °C po dobu 15 minut.

Dokončení procesu želatinace se pak provádí současně se sušením (vypalováním) plniva. Aplikuje se v další fázi procesu. Před aplikací se samozřejmě ručně brousí náhodné defekty na povrchových částech karoserie, které mohly vzniknout při extrakci základního nátěru katoforézou.

Ve vodě rozpustné kamenivo je druhou krycí vrstvou a nanáší se ve třech fázích. Prvním je povrchové kropení, produkované stroji v rotujících zvonech v elektrostatickém poli (ESTA). Zajímavé je, že rychlost otáčení zvonu se pohybuje od 20000 40000 do XNUMX XNUMX otáček za minutu. Tím je zajištěno rovnoměrné nanášení barvy a minimální odpad, protože nabité částice barvy v elektrostatickém poli jsou přitahovány ke karoserii, a proto nejsou rozstřikovány do okolního prostoru.

Ve druhé fázi se povrch mezi dveřmi a vnitřkem kabiny ručně nastříká. Ve třetí fázi dochází opět automaticky k rozstřikování v elektrostatickém poli. Použitý plnič má čtyři odstíny barvy podle barvy, která bude použita jako vrchní nátěr. Plnivo se vypaluje při teplotě 165 ± 5 °C po dobu 20 minut. Následně se kamenivo brousí za sucha nebo za mokra. Po očištění karoserie se nástřikem nanese třetí vrstva nátěru buď na bázi pigmentu UNT (tedy pigment bez metalizačního efektu) nebo s metalizací. Obojí v požadovaném odstínu laku. Lakovna automobilky ŠKODA je schopna vyrobit 14 odstínů laku. Pigmentová vrstva se opět nastříká na vnější povrch zařízením ESTA a ručně mezi dveře a uvnitř kabiny. Po mezischnutí (odstranění vody z této vrstvy) při teplotě 70°C se nanese poslední, čtvrtá vrstva nátěru, kterou je bezbarvý lak, který neobsahuje rozpouštědlo, dodávající konečný efekt – lesk. Poslední vrstva nátěru se vypaluje dvacet minut při teplotě 140° C. Celý proces lakování probíhá nepřetržitě, většinou automaticky.

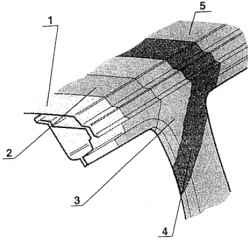

Popis technologického postupu nanášení nátěrů by byl neúplný bez uvedení linky, na které se konzervují karosářské dutiny vodou ředitelným voskem. Tato operace je zajímavá tím, že v různých částech těla jsou otvory pro vložení trysek, které stříkají vosk odděleně v různých směrech. Po vložení trysek se vosk nastříká do dutiny pod vysokým tlakem pomocí speciálního zařízení. Stříkání se provádí bezvzduchovou metodou.

Systém řízení objemu vosku spočívá ve vstřikování předem naprogramovaného množství vosku do dutiny pod tlakem 10 až 15 MPa, čímž je zajištěno, že vnitřní povrchy jsou pokryty vrstvou 25 až 40 mikronů. Vosk má dobrou penetrační schopnost a dostává se i do kapilárních pórů v dutinách, což chrání tyto části před poškozením korozí.

Později lze hotový vůz na přání kupujícího a tedy dle specifikace výbavy podrobit konzervačnímu nástřiku na motorový prostor nebo i povrch celé karoserie. Konzervační nástřik slouží k ochraně při přepravě nebo skladování ve skladu.

Z výše uvedeného je zřejmé, že automobilka Škoda karoserii před korozí opravdu pečlivě chrání. Je však jasné, že nátěr, který musí odolávat povětrnostním vlivům a může se při jízdě náhodně poškodit např. odletujícími kamínky apod., vyžaduje chvílemi nejen péči za pomoci autokosmetiky, ale i pečlivé monitorování, a pokud je zjištěno poškození vrstev laku – následné kvalifikované opravy. Opravy nátěrů by měl vždy provádět servis Škoda a neměly by být povoleny žádné amatérské aktivity v této oblasti.

| « Předchozí stránka 2.61.3. Bezpečnostní pásy přední – zadní |

^ zpět k obsahu |

Další strana » 3. Pohonná jednotka |

Copyright © 2007-2024 Všechna práva vyhrazena. Všechny ochranné známky jsou majetkem příslušných vlastníků.